为什么军工企业的深孔加工喜欢用枪钻?

3638

3638

对于深孔加工,你能想到有哪些方法?

相信很多人第一时间会想到枪钻,作为深孔加工的扛把子。加工范围极广:从玻璃纤维、特氟龙等塑料到碳钢、合金钢、有色金属再到高强度合金钢(如高温耐热合金、钛合金)都可用其进行深孔加工。

枪钻最早应用于枪管加工,因卓越的孔加工性能,现在在造船、汽车、发动机、机车、军工、化工机械、油嘴油泵、矿山机械及液压件等行业得到广泛应用。

1、不得不提的枪钻加工精度

枪钻加工为强制排屑,高压切削油由钻柄进入枪钻内孔,到达切削区,对钻刃进行冷却润滑。铁屑及切削油沿着钻杆“V”型槽排出,也称之为外排屑。

采用适宜的深孔加工机床及切削参数,可以达到如下加工效果:

孔径尺寸:IT6~IT611

内孔粗糙度:Ra0.2~Ra6.3

偏斜度:1/1000 ×孔深 工件固定,刀具旋转

0.5/1000×孔深 工件旋转,刀具反向旋转

尤其是枪钻比较适合那种小直径孔的加工,通常情况下,直径小于10mm的孔,用于枪钻加工是比较妥当的,最有利的是,它可使铁屑顺利排出。

2、深孔加工效率的杠把子

因为枪钻特殊的刀具结构,在深孔加工时,无需退屑,一次加工到深度。孔深越深,加工效率越能得到体现。依据材料及孔径的不同,加工速度可达到30-100mm/分以上而且枪钻不仅适用于深孔钻专机,也能用于其它传统机床,例如加工中心和数控车床。

(提醒:不同于枪钻专机,加工中心很少采用钻套进行导向。因此,要在加工中心上使用枪钻,首先要在被加工工件上预钻一个导向孔。为了能达到较好的加工效果,导向孔必须满足孔径公差,孔深等方面的要求。)

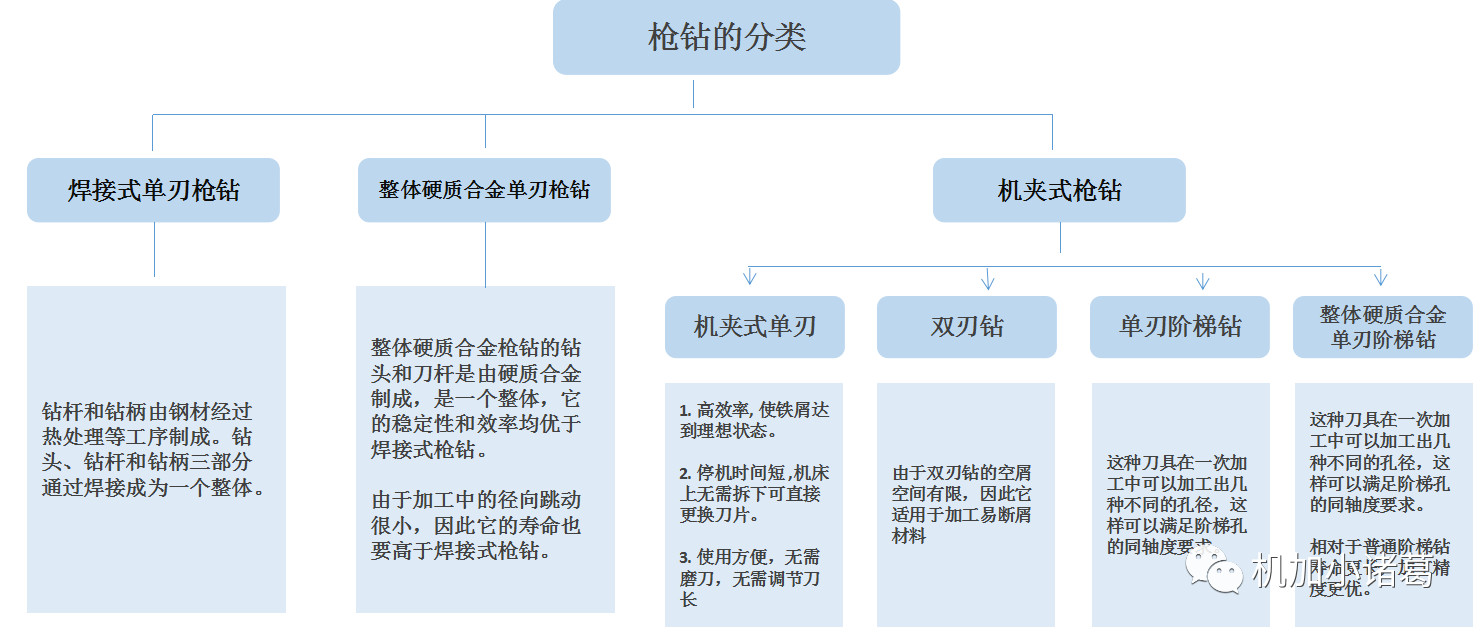

3、枪钻的分类

4、加工时必须注意的问题

工件的夹紧必须安全可靠,并与机床中心同轴,可将工件外圆和端面加工,至少要车出定位面。

在加工长工件时,工件和枪钻应使用固定中心架,此外,钻杆还需要有1-3个移动支撑架。

工件上的中心孔一定要小于枪钻的直径,如果中心孔的尺寸无法减少,可使用特殊的导向套。

开始钻削时,必须使用导向钻套,钻套的内径与钻头直径匹配,钻套的内径要磨至IT6级,工件较短或孔直线度要求不高时,亦可采用在工件上预钻导向孔来导向。

钻套是易损件,当钻套内径磨损量大于0.02mm时,该钻套就应该调换,最好使用硬质合金钻套。

枪钻加工中常遇到的问题和产生的原因见下表

钻头无法钻进工件 | 1. 内刃高于中心 2. 后角过小 3. 刀片偏离中心尺寸过小 4. 磨损太大或崩刃 5. 切削速度过低或进给量过大 |

刀杆剧烈震动或弯曲 | 1. 进给量过大 2. 中心架或定位导向套松动,不能支撑刀杆 3. 切屑堵塞 4. 磨损严重或崩刃 |

切屑易堵塞 | 1. 冷却液压力不够,泵漏,进油管堵塞 2. 冷却液黏度过大,清洁度差 3. 刀头部进油孔堵塞或进油口过小 4. 切屑形状不利于排屑 |

同轴度差 | 1. 钻尖偏心量与内、外刃的余偏角选择不当 2. 导向套过分磨损或偏斜 3. 机床-刀具-夹具轴线位置误差过大 4. 工件弯曲过大 |

钻孔孔径超差 | 1. 钻头外径摇摆过大 2. 钻头磨损过大 3. 刀片材料与被加工材料有亲和力,易产生刀瘤 4. 机床刚性差、精度差 |

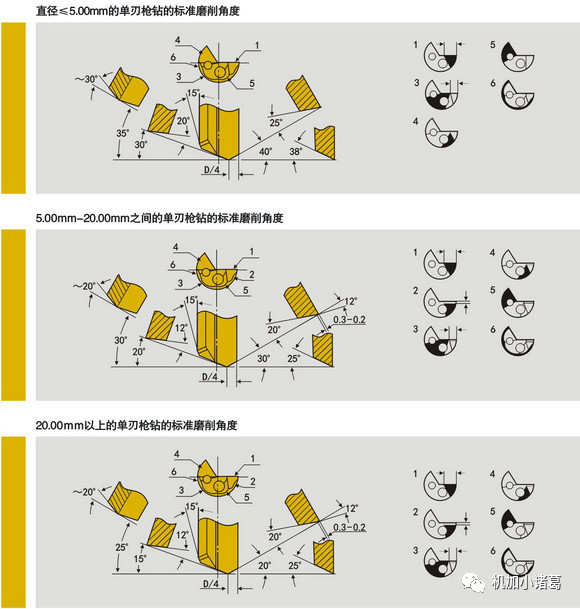

5、硬质合金枪钻如何重磨

枪钻最常遇到的问题便是磨损问题,说到磨损无非是要重新修磨一下,这也是目前唯一最简单的办法。由于硬质合金枪钻使用最为普遍,就先详细讲一下硬质合金枪钻如何重磨后更好的投入使用。

硬质合金枪钻的重磨

枪钻的磨削应为定时强制磨削。刃磨时,枪钻需用磨刀夹具夹持及分度,在专用磨刀机上对刀具端刃修磨。

硬质合金枪钻的磨钝标准

当枪钻外刃的后刀面刃带宽度超过下表数值时,枪钻必须进行修磨,以防止因切削力增大造成刀头折断。

硬质合金枪钻刃磨中的注意事项:

枪钻的磨削应为定时强制磨削。即当刀具后面磨损量达到磨钝标准时,就应进行重磨。

磨削时,需采用刃磨夹具及专用磨刀机,不可手持钻头刃磨。

磨削时钻头的受力方向应向着刀垫,以防因钻杆晃动造成刀具损坏。每次进刀量不可过大,以防硬质合金钻头破裂和断头,造成人员受伤。

钻头五个刀面磨削完成后,应手工在砂轮上将钻头后刀面与钻头导向部分之间的棱角倒圆滑。

枪钻需在专用的金刚石砂轮上进行重磨。

刃磨枪钻硬质合金部分产生的粉尘对身体有害,请佩戴防护眼镜和面具。